Công nghệ chế tạo máy - Chương 4: Chuẩn trong chế tạo máy

Chương 4: Chuẩn trong chế tạo máy

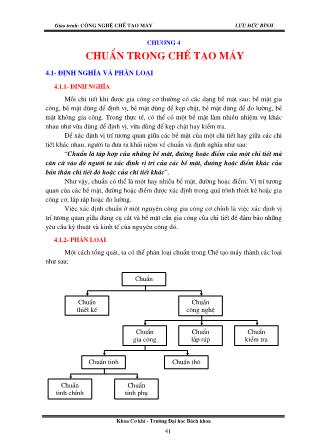

4.1- định nghĩa và phân loại

4.1.1- Định nghĩa

Mỗi chi tiết khi được gia công cơ thường có các dạng bề mặt sau: bề mặt gia

công, bề mặt dùng để định vị, bề mặt dùng để kẹp chặt, bề mặt dùng để đo lường, bề

mặt không gia công. Trong thực tế, có thể có một bề mặt làm nhiều nhiệm vụ khác

nhau như vừa dùng để định vị, vừa dùng để kẹp chặt hay kiểm tra.

Để xác định vị trí tương quan giữa các bề mặt của một chi tiết hay giữa các chi

tiết khác nhau, người ta đưa ra khái niệm về chuẩn và định nghĩa như sau:

“Chuẩn là tập hợp của những bề mặt, đường hoặc điểm của một chi tiết mà

căn cứ vào đó người ta xác định vị trí của các bề mặt, đường hoặc điểm khác của

bản thân chi tiết đó hoặc của chi tiết khác”.

Như vậy, chuẩn có thể là một hay nhiều bề mặt, đường hoặc điểm. Vị trí tương

quan của các bề mặt, đường hoặc điểm được xác định trong quá trình thiết kế hoặc gia

công cơ, lắp ráp hoặc đo lường.

Việc xác định chuẩn ở một nguyên công gia công cơ chính là việc xác định vị

trí tương quan giữa dụng cụ cắt và bề mặt cần gia công của chi tiết để đảm bảo những

yêu cầu kỹ thuật và kinh tế của nguyên công đó.

Tóm tắt nội dung tài liệu: Công nghệ chế tạo máy - Chương 4: Chuẩn trong chế tạo máy

Giáo trình: Công nghệ chế tạo máy L−u đức bình Ch−ơng 4 Chuẩn trong chế tạo máy 4.1- định nghĩa và phân loại 4.1.1- Định nghĩa Mỗi chi tiết khi đ−ợc gia công cơ th−ờng có các dạng bề mặt sau: bề mặt gia công, bề mặt dùng để định vị, bề mặt dùng để kẹp chặt, bề mặt dùng để đo l−ờng, bề mặt không gia công. Trong thực tế, có thể có một bề mặt làm nhiều nhiệm vụ khác nhau nh− vừa dùng để định vị, vừa dùng để kẹp chặt hay kiểm tra. Để xác định vị trí t−ơng quan giữa các bề mặt của một chi tiết hay giữa các chi tiết khác nhau, ng−ời ta đ−a ra khái niệm về chuẩn và định nghĩa nh− sau: “Chuẩn là tập hợp của những bề mặt, đ−ờng hoặc điểm của một chi tiết mà căn cứ vào đó ng−ời ta xác định vị trí của các bề mặt, đ−ờng hoặc điểm khác của bản thân chi tiết đó hoặc của chi tiết khác”. Nh− vậy, chuẩn có thể là một hay nhiều bề mặt, đ−ờng hoặc điểm. Vị trí t−ơng quan của các bề mặt, đ−ờng hoặc điểm đ−ợc xác định trong quá trình thiết kế hoặc gia công cơ, lắp ráp hoặc đo l−ờng. Việc xác định chuẩn ở một nguyên công gia công cơ chính là việc xác định vị trí t−ơng quan giữa dụng cụ cắt và bề mặt cần gia công của chi tiết để đảm bảo những yêu cầu kỹ thuật và kinh tế của nguyên công đó. 4.1.2- Phân loại Một cách tổng quát, ta có thể phân loại chuẩn trong Chế tạo máy thành các loại nh− sau: Chuẩn thiết kế Chuẩn lắp ráp Chuẩn công nghệ Chuẩn gia công Chuẩn tinh chính Chuẩn kiểm tra Chuẩn tinh Chuẩn thô Chuẩn tinh phụ Chuẩn Khoa Cơ khí - Tr−ờng Đại học Bách khoa 41 Giáo trình: Công nghệ chế tạo máy L−u đức bình a) Chuẩn thiết kế Chuẩn thiết kế là chuẩn đ−ợc dùng trong quá trình thiết kế. Chuẩn này đ−ợc hình thành khi lập các chuỗi kích th−ớc trong quá trình thiết kế. Chuẩn thiết kế có thể là chuẩn thực hay chuẩn ảo. Chuẩn thực nh− mặt A (hình 4.1a) dùng để xác định kích th−ớc các bậc của trục. Chuẩn ảo nh− điểm O (hình 4.2b) là đỉnh hình nón của mặt lăn bánh răng côn dùng để xác định góc côn α. O α A A1 A2 A3 a) Hình 4.1- Chuẩn thiết kế. b) b) Chuẩn công nghệ Chuẩn công nghệ đ−ợc chia ra thành: Chuẩn gia công, chuẩn lắp ráp và chuẩn kiểm tra. c Chuẩn gia công dùng để xác định vị trí của những bề mặt, đ−ờng hoặc điểm của chi tiết trong quá trình gia công cơ. Chuẩn này bao giờ cũng là chuẩn thực. A B A Hình 4.2- Chuẩn gia công. b)a) H - Nếu gá đặt để gia công theo ph−ơng pháp tự động đạt kích th−ớc cho cả loạt chi tiết máy thì mặt A làm cả hai nhiệm vụ tỳ và định vị (hình 4.2a). - Nếu rà gá từng chi tiết theo đ−ờng vạch dấu B thì mặt A chỉ làm nhiệm vụ tỳ, còn chuẩn định vị là đ−ờng vạch dấu B (hình 4.2b). Nh− vậy, chuẩn gia công có thể trùng hoặc không trùng với mặt tỳ của chi tiết lên đồ gá hoặc lên bàn máy. Chuẩn gia công còn đ−ợc chia ra thành chuẩn thô và chuẩn tinh. Chuẩn thô là những bề mặt dùng làm chuẩn ch−a qua gia công. Hầu hết các tr−ờng hợp thì chuẩn thô là những yếu tố hình học thực của phôi ch−a gia công; chỉ trong tr−ờng hợp phôi đ−a vào x−ởng đã ở dạng gia công sơ bộ thì chuẩn thô mới là những bề mặt gia công, tr−ờng hợp này th−ờng gặp trong sản xuất máy hạng nặng. Chuẩn tinh là những bề mặt dùng làm chuẩn đã qua gia công. Nếu chuẩn tinh Khoa Cơ khí - Tr−ờng Đại học Bách khoa 42 Giáo trình: Công nghệ chế tạo máy L−u đức bình còn đ−ợc dùng trong quá trình lắp ráp thì gọi là chuẩn tinh chính, còn chuẩn tinh không đ−ợc dùng trong quá trình lắp ráp thì gọi là chuẩn tinh phụ. a) b) A Hình 4.3- Chuẩn tinh chính và chuẩn tinh phụ. Ví dụ: - Khi gia công bánh răng, ng−ời ta th−ờng dùng mặt lỗ A để định vị. Mặt lỗ này sau đó sẽ đ−ợc dùng để lắp ghép với trục. Vậy, lỗ A đ−ợc gọi là chuẩn tinh chính (hình 4.3a). - Các chi tiết trục th−ờng có 2 lỗ tâm ở hai đầu. Hai lỗ tâm này đ−ợc dùng làm chuẩn để gia công trục, nh−ng về sau sẽ không tham gia vào lắp ghép, do vậy đây là chuẩn tinh phụ (hình 4.3b). d Chuẩn lắp ráp là chuẩn dùng để xác định vị trí t−ơng quan của các chi tiết khác nhau của một bộ phận máy trong quá trình lắp ráp. Chuẩn lắp ráp có thể trùng với mặt tỳ lắp ráp và cũng có thể không. e Chuẩn kiểm tra (hay chuẩn đo l−ờng) là chuẩn căn cứ vào đó để tiến hành đo hay kiểm tra kích th−ớc về vị trí giữa các yếu tố hình học của chi tiết máy. Ví dụ: Khi kiểm tra độ không đồng tâm của các bậc trên một trục, ng−ời ta th−ờng dùng hai lỗ tâm của trục làm chuẩn, chuẩn này đ−ợc gọi là chuẩn kiểm tra. Chú ý: Trong thực tế, chuẩn thiết kế, chuẩn công nghệ (chuẩn gia công, chuẩn kiểm tra, chuẩn lắp ráp) có thể trùng hoặc không trùng nhau. Do vậy, trong quá trình thiết kế, việc chọn chuẩn thiết kế trùng chuẩn công nghệ là tối −u vì lúc đó mới sử dụng đ−ợc toàn bộ miền dung sai; nếu không thỏa mãn điều trên thì ta chỉ sử dụng đ−ợc một phần của tr−ờng dung sai. Ví dụ: Khi gia công piston, yêu cầu phải đảm bảo kích th−ớc H1 để đảm bảo tỷ số nén cho động cơ. Chuẩn thiết kế là mặt M. Ta phải chọn chuẩn gia công là M, lúc đó mới sử dụng đ−ợc hết dung sai của H1; còn nếu chọn chuẩn gia công là N thì phải gia công H2 để đạt đ−ợc H1 thông qua kích th−ớc H. Nh− vậy thì H1 sẽ là khâu khép kín, dung sai nó sẽ là tổng dung sai các khâu M N H1 H2 H thành phần H và H2, vì thế gia công H2 sẽ rất khó để đảm bảo dung sai của H1. Khoa Cơ khí - Tr−ờng Đại học Bách khoa 43 Giáo trình: Công nghệ chế tạo máy L−u đức bình 4.2- quá trình gá đặt chi tiết trong gia công Gá đặt chi tiết bao gồm hai quá trình: định vị chi tiết và kẹp chặt chi tiết. Định vị là sự xác định chính xác vị trí t−ơng đối của chi tiết so với dụng cụ cắt tr−ớc khi gia công. Kẹp chặt là quá trình cố định vị trí của chi tiết sau khi đã định vị để chống lại tác dụng của ngoại lực (chủ yếu là lực cắt) trong quá trình gia công làm cho chi tiết không đ−ợc xê dịch và rời khỏi vị trí đã đ−ợc định vị. Ví dụ: Khi gá đặt chi tiết trên mâm cặp ba chấu tự định tâm. Sau khi đ−a chi tiết lên mâm cặp, vặn cho các chấu cặp tiến vào tiếp xúc với chi tiết sao cho tâm của chi tiết trùng với tâm của trục chính máy, đó là quá trình định vị. Tiếp tục vặn cho ba chấu cặp tạo nên lực kẹp chi tiết để chi tiết sẽ không bị dịch chuyển trong quá trình gia công, đó là quá trình kẹp chặt. Chú ý rằng, trong quá trình gá đặt, bao giờ quá trình định vị cũng xảy ra tr−ớc, chỉ khi nào quá trình định vị kết thúc thì mới bắt đầu quá trình kẹp chặt. Không bao giờ hai quá trình này xảy ra đồng thời hay quá trình kẹp chặt xảy ra tr−ớc quá trình định vị. 4.3- Nguyên tắc định vị 6 điểm Bậc tự do theo một ph−ơng nào đó của một vật rắn tuyệt đối là khả năng di chuyển của vật rắn theo ph−ơng đó mà không bị bởi bất kỳ một cản trở nào trong phạm vi ta đang xét. Một vật rắn tuyệt đối trong không gian có 6 bậc tự do chuyển động. Khi ta đặt nó vào trong hệ tọa độ Đềcác, 6 bậc tự do đó là: 3 bậc tịnh tiến dọc trục T(Ox), T(Oy), T(Oz) và 3 bậc quay quanh trục Q(Ox), Q(Oy), Q(Oz). Hình bên là sơ đồ xác định vị trí của một vật rắn tuyệt đối trong hệ toạ độ Đềcác. - Điểm 1 khống chế bậc tịnh tiến theo Oz - Điểm 2 khống chế bậc quay quanh Oy. - Điểm 3 khống chế bậc quay quanh Ox. - Điểm 4 khống chế bậc tịnh tiến theo Ox - Điểm 5 khống chế bậc quay quanh Oz. - Điểm 6 khống chế bậc tịnh tiến theo Oy Ng−ời ta dùng nguyên tắc 6 điểm này để định vị các chi tiết khi gia công. Hình 4.4- Nguyên tắc định vị 6 điểm. Khoa Cơ khí - Tr−ờng Đại học Bách khoa 44 Giáo trình: Công nghệ chế tạo máy L−u đức bình Chú ý: - Mỗi một mặt phẳng bất kỳ đều có khả năng khống chế 3 bậc tự do nh−ng không thể sử dụng trong một chi tiết có 2 mặt phẳng cùng khống chế 3 bậc tự do. - Trong quá trình gia công, chi tiết đ−ợc định vị không cần thiết phải luôn đủ 6 bậc tự do mà chỉ cần những bậc tự do cần thiết theo yêu cầu của nguyên công đó. - Số bậc tự do khống chế không lớn hơn 6, nếu có 1 bậc tự do nào đó đ−ợc khống chế quá 1 lần thì gọi là siêu định vị. Siêu định vị sẽ làm cho phôi gia công bị kênh hoặc lệch, không đảm bảo đ−ợc vị trí chính xác, gây ra sai số gá đặt phôi, ảnh h−ởng đến độ chính xác gia công. Do đó, trong quá trình gia công không đ−ợc để xảy ra hiện t−ợng siêu định vị. - Không đ−ợc khống chế thiếu bậc tự do cần thiết, nh−ng cho phép khống chế lớn hơn số bậc tự do cần thiết để có thể dễ dàng hơn cho quá trình định vị gá đặt. - Số bậc tự do cần hạn chế phụ thuộc vào yêu cầu gia công ở từng b−ớc công nghệ, vào kích th−ớc bề mặt chuẩn, vào mối lắp ghép giữa bề mặt chuẩn của phôi với bề mặt làm việc của cơ cấu định vị phôi. b)a) b)a) b)a) Hình 4.5- Một số tr−ờng hợp định vị th−ờng gặp. a) Siêu định vị. b) Định vị đúng. Khoa Cơ khí - Tr−ờng Đại học Bách khoa 45 Giáo trình: Công nghệ chế tạo máy L−u đức bình Ví dụ minh họa về khả năng khống chế của các chi tiết định vị th−ờng gặp: D L D L L D Khối V ngắn khống chế 4 bậc tự do.Khối V dài khống chế 4 bậc tự do. Chốt trám định vị 1 bậc tự do. Chốt trụ ngắn định vị 2 bậc tự do. Chốt trụ dài định vị 4 bậc tự do. Mâm cặp ba chấu định vị 4 bậc tự do. L L > D Hai mũi tâm định vị 5 bậc tự do. Phiến tỳ kết hợp với một chốt trụ ngắn, một chốt trám định vị 6 bậc tự do. Khoa Cơ khí - Tr−ờng Đại học Bách khoa 46 Giáo trình: Công nghệ chế tạo máy L−u đức bình 4.4- tính sai số gá đặt Sai số gá đặt của một chi tiết trong quá trình gia công cơ đ−ợc xác định bằng công thức sau: cdgkcgd ε+ε+ε=ε 4.4.1- Sai số kẹp chặt εkc Sai số kẹp chặt là l−ợng chuyển vị của gốc kích th−ớc do lực kẹp thay đổi chiếu theo ph−ơng kích th−ớc thực hiện gây ra: εkc = (ymax - ymin). cosα Trong đó, α: góc giữa ph−ơng kích th−ớc thực hiện và ph−ơng dịch chuyển y của gốc kích th−ớc. ymax, ymin: l−ợng chuyển vị lớn nhất và nhỏ nhất của gốc kích th−ớc khi lực kẹp thay đổi. Sự dịch chuyển của gốc kích th−ớc là do tác dụng của lực kẹp, làm biến dạng bề mặt của chi tiết dùng để định vị với những thành phần định vị của đồ gá. Giáo s− A. P. Xôcôlôpxki bằng thực nghiệm đã đ−a ra công thức xác định biến dạng ở chỗ tiếp xúc giữa mặt chi tiết với vấu tỳ của đồ gá: W W y m in y m ax H m ax H m in Hình 4.6- Sai số do lực kẹp gây ra. y = C.qn với, C: hệ số phụ thuộc vào vật liệu và tình trạng tiếp xúc; q: áp lực riêng trên bề mặt tiếp xúc (N/mm2); n: chỉ số (n<1). Khi lực kẹp thay đổi từ Wmin đến Wmax thì phôi cũng chuyển vị từ ymin đến ymax và do đó, kích th−ớc gia công thay đổi từ Hmin đến Hmax. 4.4.2- Sai số của đồ gá εdg Sai số của đồ gá sinh ra do chế tạo đồ gá không chính xác, do độ mòn của nó và do gá đặt đồ gá trên máy không chính xác: dmctdg ε+ε+ε=ε Trong đó, εct: sai số do chế tạo đồ gá, khi chế tạo đồ gá th−ờng lấy độ chính xác của nó cao hơn so với chi tiết gia công trên đồ gá đó. εm: sai số do mòn của đồ gá, sai số này phụ thuộc vào vật liệu, trọng l−ợng phôi, tình trạng bề mặt tiếp xúc giữa phôi với đồ gá và điều kiện gá đặt phôi. εd: sai số do gá đặt đồ gá trên máy, sai số này không lớn lắm. Nói chung, sai số đồ gá là rất nhỏ nên cho phép đ−ợc bỏ qua. Chỉ khi yêu cầu độ chính xác cao thì lúc đó lấy sai số đồ gá bằng (0,2 ữ 0,3) sai số gia công. Khoa Cơ khí - Tr−ờng Đại học Bách khoa 47 Giáo trình: Công nghệ chế tạo máy L−u đức bình 4.4.3- Sai số chuẩn εc Chuẩn thiết kế và chuẩn công nghệ có thể trùng hoặc không trùng nhau. Nếu chúng trùng nhau tức là thể hiện tốt quan điểm công nghệ của công tác thiết kế. Khi thiết kế, các kích th−ớc là vô h−ớng, có nghĩa là kích th−ớc giữa mặt A và mặt B đ−ợc tạo thành mà không cần quan tâm là kích th−ớc đó là mặt A đến mặt B hay từ mặt B đến mặt A. Về mặt công nghệ mà nói thì các kích th−ớc ghi trong bản vẽ chế tạo không còn là kích th−ớc tĩnh và vô h−ớng nữa. Xét kích th−ớc 100 ± 0,1 giữa hai bề mặt A và B. Khi thiết kế, ng−ời ta cho kích th−ớc là 100mm với sai lệch là ± 0,1mm. Còn trên quan điểm công nghệ thì ta chú ý đến sự hình thành của kích th−ớc đó trong quá trình công nghệ nh− thế nào? Mặt A hay mặt B sẽ đ−ợc gia công tr−ớc; sự hình thành kích th−ớc ra sao để tránh bớt phế phẩm? Giả sử, mặt A đ−ợc gia công ở nguyên công sát tr−ớc, mặt B đang đ−ợc gia công thì kích th−ớc 100 có gốc ở A và h−ớng về mặt B. Nh− vậy, kích th−ớc công nghệ có h−ớng rõ rệt, h−ớng đó đi từ gốc kích th−ớc tới mặt gia công. A 10 0 ± 0 ,1 B Hình 4.7- Sự hình thành kích th−ớc công nghệ. Khái niệm về gốc kích th−ớc chỉ dùng trong phạm vi công nghệ, nó có thể trùng hoặc không trùng với chuẩn thiết kế. Về mặt công nghệ, điều quan trọng cần biết là gốc kích th−ớc khi gia công và chuẩn định vị ở nguyên công đó có trùng nhau không? Nếu không trùng sẽ sinh ra sai số chuẩn, ảnh h−ởng đến độ chính xác gia công. ở hình a, khi gia công mặt N, gốc kích th−ớc và chuẩn định vị đều nằm trên mặt K, nên khi gia công mặt N để hình thành kích th−ớc A thì sai số chuẩn của kích th−ớc A là εcA = 0. K A M N δH K A M NB H δ H a) b) Hình 4.8- Sự hình thành sai số chuẩn. ở hình b, nếu gốc kích th−ớc khi gia công mặt N là M và chuẩn định vị là K thì khi gia công mặt N, kích th−ớc B chịu ảnh h−ởng của sự biến động của gốc kích th−ớc là δH (chuẩn định vị không trùng với gốc kích th−ớc). Khi đó, sai số chuẩn của kích th−ớc B là εcA = δH. Định nghĩa: “Sai số chuẩn phát sinh khi chuẩn định vị không trùng với gốc kích th−ớc và có trị số bằng l−ợng biến động của gốc kích th−ớc chiếu lên ph−ơng kích th−ớc thực hiện”. Khoa Cơ khí - Tr−ờng Đại học Bách khoa 48 Giáo trình: Công nghệ chế tạo máy L−u đức bình Ph−ơng pháp tính sai số chuẩn: c Ph−ơng pháp cực đại - cực tiểu Lập chuỗi kích th−ớc công nghệ cho kích th−ớc cần tính sai số chuẩn L sao cho L là khâu khép kín. Khi đó, L đóng vai trò là một hàm số mà các biến số là các khâu thành phần của chuỗi kích th−ớc công nghệ (có thể là khâu có kích th−ớc thay đổi xi hoặc khâu có kích th−ớc không đổi aj ). L = ϕ(x1, x2, ... xn; a1, a2, ...an) Khi tính sai số chuẩn cho một kích th−ớc L nào đó tức là tìm l−ợng biến động ∆L của nó khi những kích th−ớc liên quan thay đổi (các khâu có kích th−ớc thay đổi). ( ) n n 2 2 1 1 c x.x ...x. x x. x LL ∆∂ ϕ∂++∆∂ ϕ∂+∆∂ ϕ∂=∆=ε ( ) in 1i i c xx LL ∆∂ ϕ∂=∆=ε ∑ = Khi lập chuỗi kích th−ớc công nghệ cần tuân theo nguyên tắc sau: chuỗi kích th−ớc công nghệ đ−ợc bắt đầu từ mặt gia công, tới mặt chuẩn định vị, đến chuẩn đo l−ờng (gốc kích th−ớc) rồi cuối cùng trở về mặt gia công. Ph−ơng pháp này đ−ợc dùng khi độ chính xác không cao trong điều kiện sản xuất đơn chiếc, loạt nhỏ. d Ph−ơng pháp xác suất Ph−ơng pháp này đ−ợc dùng khi yêu cầu độ chính xác gia công chi tiết cao và trong sản xuất hàng loạt hay hàng khối bởi vì nó có độ tin cậy cao hơn ph−ơng pháp cực đại - cực tiểu. Sai số chuẩn của kích th−ớc L nào đó tính theo ph−ơng pháp xác suất là: ( ) 2i2i 2n 1i i c x.K.x L.K ∆⎟⎟⎠ ⎞ ⎜⎜⎝ ⎛ ∂ ϕ∂=ε ∑ = ∑ trong đó, Ki là hệ số phụ thuộc vào quy luật phân bố của các kích th−ớc trong chuỗi kích th−ớc công nghệ, th−ờng lấy Ki = 1 ữ 1,5. Khi phân bố theo đ−ờng cong phân bố chuẩn Gauss thì Ki = 1. Nh− vậy, nhận thấy rằng khi muốn tính sai số chuẩn cho một kích th−ớc L nào đó, tr−ớc tiên ta phải xác định đ−ợc chuỗi kích th−ớc liên quan của nó, rồi sau đó dùng các công thức trên để tính. ví dụ về tính sai số chuẩn theo ph−ơng pháp cực đại - cực tiểu: Ví dụ 1: Tính sai số chuẩn của các kích th−ớc M, K và H trong tr−ờng hợp khoan lỗ d trên mặt trụ có đ−ờng kính D δD theo ph−ơng pháp tự động đạt kích th−ớc. Chi tiết đ−ợc định vị trên khối V dài với góc α và then bằng, kẹp chặt bằng lực W (sơ đồ định vị nh− hình vẽ). Khoa Cơ khí - Tr−ờng Đại học Bách khoa 49 Giáo trình: Công nghệ chế tạo máy L−u đức bình W K O d D δD X α M R I H O O1 Dmin Dmax I α * Kích th−ớc M và K: Kích th−ớc M có gốc kích th−ớc là mặt phẳng đối xứng của khối V hay là điểm O. Kích th−ớc H có gốc kích th−ớc là Ox hay là điểm O. Chi tiết trụ có dung sai δD khi gá lên khối V sẽ có đ−ờng tâm xê dịch theo mặt phẳng đối xứng của khối V hay tại mặt cắt đang vẽ là đoạn OO1. Ta có: IOIOOO 11 −= với, 2 sin.2 D IO max1 α= 2 sin.2 D IO minα= Do vậy, D. 2 sin.2 1 2 sin.2 DD OO minmax1 δα=α −= Sai số chuẩn của kích th−ớc M là l−ợng dịch chuyển của gốc kích th−ớc 1OO chiếu theo ph−ơng Ox: ( ) 090cos.OOOxOOchM 011c ===ε Sai số chuẩn của kích th−ớc K là l−ợng dịch chuyển của gốc kích th−ớc 1OO chiếu theo ph−ơng Oy: ( ) D. 2 sin.2 1 0cos.OOOy OOchK 011c δα===ε * Kích th−ớc H: Ta lập chuỗi kích th−ớc công nghệ, bắt đầu từ mặt gia công (tâm lỗ Od) đến chuẩn định vị (I); từ chuẩn định vị đến gốc kích th−ớc (R) rồi trở về mặt gia công. H C on st Od I R Ta có: IRIOH d −= Mặt khác, OROIIR −= 2 D 2 sin.2 D −α= Khoa Cơ khí - Tr−ờng Đại học Bách khoa 50 Giáo trình: Công nghệ chế tạo máy L−u đức bình ⎟⎟ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎜⎜ ⎝ ⎛ −α= 1 2 sin 1 . 2 D IR Do vậy, ⎟⎟ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎜⎜ ⎝ ⎛ −α−= 1 2 sin 1 . 2 D ConstH Vậy, sai số chuẩn của kích th−ớc H là: ( ) ⎟⎟ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎜⎜ ⎝ ⎛ −α δ= ⎟⎟ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎜⎜ ⎝ ⎛ −α δ−=ε 1 2 sin 1 2 D 1 2 sin 1 2 D 0Hc Ví dụ 2: Tính sai số chuẩn của các kích th−ớc A, B, d khi gia công trục trên máy tiện. Chi tiết đ−ợc gá trên 2 mũi tâm. Ta thấy, kích th−ớc d có gốc kích th−ớc (đ−ờng nối 2 mũi tâm) không đổi. Do vậy, kích th−ớc d có sai số chuẩn bằng 0. α Dδ D A B d α Dmin Dmax Bmax Amin Bmin Amax ∆ Vì đ−ờng kính D của lỗ tâm tr−ớc khi gia công có dung sai là δD, do vậy khi ta gá chi tiết lên 2 mũi tâm để gia công thì các kích th−ớc A, B sẽ có gốc kích th−ớc (mặt đầu chi tiết) bị dịch chuyển một đoạn ∆ theo ph−ơng ngang. Ta có: 2 tg.2 D 2 tg.2 D 2 tg.2 D minmax α δ=α−α=∆ Nh− vậy, sai số chuẩn của các kích th−ớc A và B sẽ là: ( ) ( ) 2 tg.2 D BA cc α δ=∆=ε=ε * Nếu mũi tâm tr−ớc mà là mũi tâm mềm thì các kích th−ớc A và B sẽ có sai số chuẩn εc = 0 bởi vì mũi tâm mềm sẽ tự điều chỉnh sai lệch chiều sâu lỗ tâm ứng với từng chi tiết, do đó vị trí của mặt đầu bên trái chi tiết không thay đổi so với dụng cụ cắt đã chỉnh. Khoa Cơ khí - Tr−ờng Đại học Bách khoa 51 Giáo trình: Công nghệ chế tạo máy L−u đức bình Ví dụ 3: Tính sai số chuẩn của các kích th−ớc C, A theo sơ đồ phay rãnh có kích th−ớc B nh− hình d−ới. Gia công theo ph−ơng pháp tự động đạt kích th−ớc. H δ H C K XJ B A W L δL β G * Kích th−ớc C: Ta thấy khâu G là khâu cố định (vì gia công theo ph−ơng pháp tự động đạt kích th−ớc); khâu H là C G H khâu biến động. Do vậy, sai số chuẩn của kích th−ớc C là: C = H - G HH. H C c δ=δ∂ ∂=ε * Kích th−ớc A: Ta lập chuỗi kích th−ớc A: Ta thấy rằng, khâu J là khâu cố định (vì gia công theo ph−ơng pháp tự động đạt kích th−ớc); khâu X là khâu biến động. A J X Ta có: A = J + X = J + (H - K).cotgβ (trong đó, K = const vì khoảng cách giữa đồ gá) Vậy, sai số chuẩn của kích th−ớc A là: ( ) βδ=ε gcot.HAc Ví dụ 4: Phay rãnh b trên chi tiết hình trụ theo ph−ơng pháp gia công tự động đạt kích th−ớc. Chi tiết đ−ợc định vị trên một mặt phẳng ngang và mặt phẳng nghiêng một góc α; kẹp chặt bằng lực W có ph−ơng là đ−ờng phân giác của góc α. Tính sai số chuẩn các kích th−ớc H1, H2, H3 và độ không đối xứng của rãnh b và đ−ờng kính D. * Kích th−ớc H1: H1 W b H2 H3 α D δD O y Ta nhận thấy, H1 có gốc kích th−ớc là O. Cũng giống nh− tr−ờng hợp khi định vị trên khối V, gốc kích th−ớc O cũng dịch chuyển một đoạn là 2 sin.2 D OO1 α δ= nh−ng ph−ơng dịch chuyển là ph−ơng theo đ−ờng phân giác của góc α. Vậy, ta có đ−ợc sai số chuẩn của kích th−ớc H1 là: ( ) 2 D 2 sin.OOOy OOchH 111c δ=α==ε Khoa Cơ khí - Tr−ờng Đại học Bách khoa 52 Giáo trình: Công nghệ chế tạo máy L−u đức bình * Kích th−ớc H2: Ta nhận thấy, kích th−ớc H2 có gốc kích th−ớc trùng với chuẩn định vị nên sai số chuẩn của nó là bằng 0: εc (H2) = 0. * Kích th−ớc H3: Ta lập chuỗi kích th−ớc của H3. H2 H3 D δD Ta thấy rằng, khâu D là khâu biến động, khâu H2 là khâu cố định (vì đ−ợc gia công theo ph−ơng pháp tự động đạt kích th−ớc). Do vậy, ta có sai số chuẩn của kích th−ớc H3 là: H3 = D – H2 εc (H3) = δD * Độ không đối xứng của rãnh b và đ−ờng kính D: Ta thấy rằng, vì gia công bằng ph−ơng pháp tự động dạt kích th−ớc do đó, đ−ờng tâm của rãnh b sẽ không đổi. Đ−ờng kính D có dung sai là δD, do vậy, khi kích th−ớc D thay đổi trong phạm vi dung sai thì lúc gá chi tiết để gia công thì đ−ờng tâm đứng của nó sẽ bị dịch chuyển đi một đoạn ∆ theo ph−ơng ngang: 2 gcot. 2 D 2 cos.OO1 αδ=α=∆ Vậy, độ không đối xứng là: 2 gcot. 4 D 2 e αδ=∆= 4.5- các nguyên tắc chọn chuẩn Khi chọn chuẩn để gia công, ta phải xác định chuẩn cho nguyên công đầu tiên và chuẩn cho nguyên công tiếp theo. Thông th−ờng, chuẩn dùng cho nguyên công đầu tiên là chuẩn thô, còn chuẩn dùng trong các nguyên công tiếp theo là chuẩn tinh. Mục đích của việc chọn chuẩn là để bảo đảm : - Chất l−ợng của chi tiết trong quá trình gia công. - Nâng cao năng suất và giảm giá thành. 4.5.1- Nguyên tắc chọn chuẩn thô Chuẩn thô th−ờng đ−ợc dùng trong ở nguyên công đầu tiên trong quá trình gia công cơ. Việc chọn chuẩn thô có ý nghĩa quyết định đối với quá trình công nghệ, nó có ảnh h−ởng đến các nguyên công tiếp theo và độ chính xác gia công của chi tiết. Khi chọn chuẩn thô phải chú ý hai yêu cầu: - Phân phối đủ l−ợng d− cho các bề mặt gia công. - Bảo đảm độ chính xác cần thiết về vị trí t−ơng quan giữa các bề mặt không gia công và các bề mặt sắp gia công. Dựa vào các yêu cầu trên, ng−ời ta đ−a ra 5 nguyên tắc khi chọn chuẩn thô: c Nếu chi tiết gia công có một bề mặt không gia công thì nên chọn bề mặt đó làm chuẩn thô, vì nh− vậy sẽ làm cho sự thay đổi vị trí t−ơng quan giữa bề mặt gia công và bề mặt không gia công là nhỏ nhất. Khoa Cơ khí - Tr−ờng Đại học Bách khoa 53 Giáo trình: Công nghệ chế tạo máy L−u đức bình Ví dụ: Hình bên là chi tiết có các bề mặt B, C, D đ−ợc gia công, duy nhất chỉ có bề mặt A là không gia công. Ta chọn bề mặt A làm chuẩn thô để gia công các mặt B, C, D để đảm bảo độ đồng tâm với A. A B D C d Nếu có một số bề mặt không gia công thì nên chọn bề mặt không gia công nào có yêu cầu độ chính xác về vị trí t−ơng quan cao nhất đối với các bề mặt gia công làm chuẩn thô. Ví dụ: Khi gia công lỗ biên, nên lấy mặt A làm chuẩn thô để đảm bảo lỗ có bề dày đều nhau vì yêu cầu về vị trí t−ơng quan giữa tâm lỗ với mặt A cao hơn đối với mặt B. A B e Nếu tất cả các bề mặt phải gia công, nên chọn mặt nào có l−ợng d− nhỏ, đều làm chuẩn thô. f Cố gắng chọn bề mặt làm chuẩn thô t−ơng đối bằng phẳng, không có bavia,đậu ngót, đậu rót hoặc quá gồ ghề. g Chuẩn thô chỉ nên dùng một lần trong cả quá trình gia công. M DA DB DC Ví dụ: Từ phôi thép cán ban đầu, để gia công đ−ợc DA, DB, DC ta có thể chọn chuẩn thô nh− sau: - Nguyên công 1: Gá phôi lên mâm cặp máy tiện bằng mặt M, gia công DC. - Nguyên công 2: Trở đầu, gá phôi lên mâm cặp bằng mặt M, gia công DA. Lúc này trục gia công ra sẽ có độ không đồng tâm giữa DC và DA vì đã dùng chuẩn thô cho hai nguyên công. Để đảm bảo gia công chính xác, ta phải làm nh− sau: - Nguyên công 1: Gá phôi lên mâm cặp máy tiện bằng mặt M, tiện một đoạn ngắn trên mặt ngoài, khoả đầu, khoan tâm đầu C, gia công DC. - Nguyên công 2: Chọn chuẩn tinh là một đoạn bề mặt ngoài vừa tiện ở nguyên công 1, khoả đầu, khoan tâm đầu A, gia công DA. - Nguyên công 3: Gá đầu DA (hoặc DC) lên mâm cặp, đầu kia chống tâm để gia công tiếp mặt DB. Khoa Cơ khí - Tr−ờng Đại học Bách khoa 54 Giáo trình: Công nghệ chế tạo máy L−u đức bình 4.5.2- Nguyên tắc chọn chuẩn tinh Khi chọn chuẩn tinh, ng−ời ta cũng đ−a ra 5 nguyên tắc sau: c Cố gắng chọn chuẩn tinh là chuẩn tinh chính, khi đó chi tiết lúc gia công sẽ có vị trí t−ơng tự lúc làm việc. Vấn đề này rất quan trọng khi gia công tinh. Ví dụ: Khi gia công răng của bánh răng, chuẩn tinh đ−ợc chọn là bề mặt lỗ của bánh răng, chuẩn tinh này cũng là chuẩn tinh chính vì sau này nó sẽ đ−ợc lắp với trục. d Cố gắng chọn chuẩn định vị trùng với gốc kích th−ớc để sai số chọn chuẩn bằng 0. e Chọn chuẩn sao cho khi gia công, chi tiết không bị biến dạng do lực cắt, lực kẹp. Mặt chuẩn phải đủ diện tích định vị. f Chọn chuẩn sao cho kết cấu đồ gá đơn giản và thuận tiện khi sử dụng. g Cố gắng chọn chuẩn thống nhất, tức là trong nhiều lần cũng chỉ dùng một chuẩn để thực hiện các nguyên công của cả quá trình công nghệ, vì khi thay đổi chuẩn sẽ sinh ra sai số tích lũy ở những lần gá sau. Khoa Cơ khí - Tr−ờng Đại học Bách khoa 55

File đính kèm:

cong_nghe_che_tao_may_chuong_4_chuan_trong_che_tao_may.pdf

cong_nghe_che_tao_may_chuong_4_chuan_trong_che_tao_may.pdf